Лазерная резка металлов давно стала неотъемлемой частью современного производства, позволяя создавать сложные конструкции с высокой точностью. В России, где промышленность активно развивается, особенно в автомобилестроении и машиностроении, выбор правильного металла определяет качество конечного изделия и эффективность процесса. Например, на специализированных платформах о лазерной резке, вроде https://www.lazernaya-rezka.com можно найти услуги, адаптированные под отечественные стандарты ГОСТ, что упрощает работу с местными поставщиками. Но какой металл выбрать, чтобы избежать деформаций и повысить производительность? В этой статье мы разберем ключевые аспекты, начиная с базовых свойств материалов.

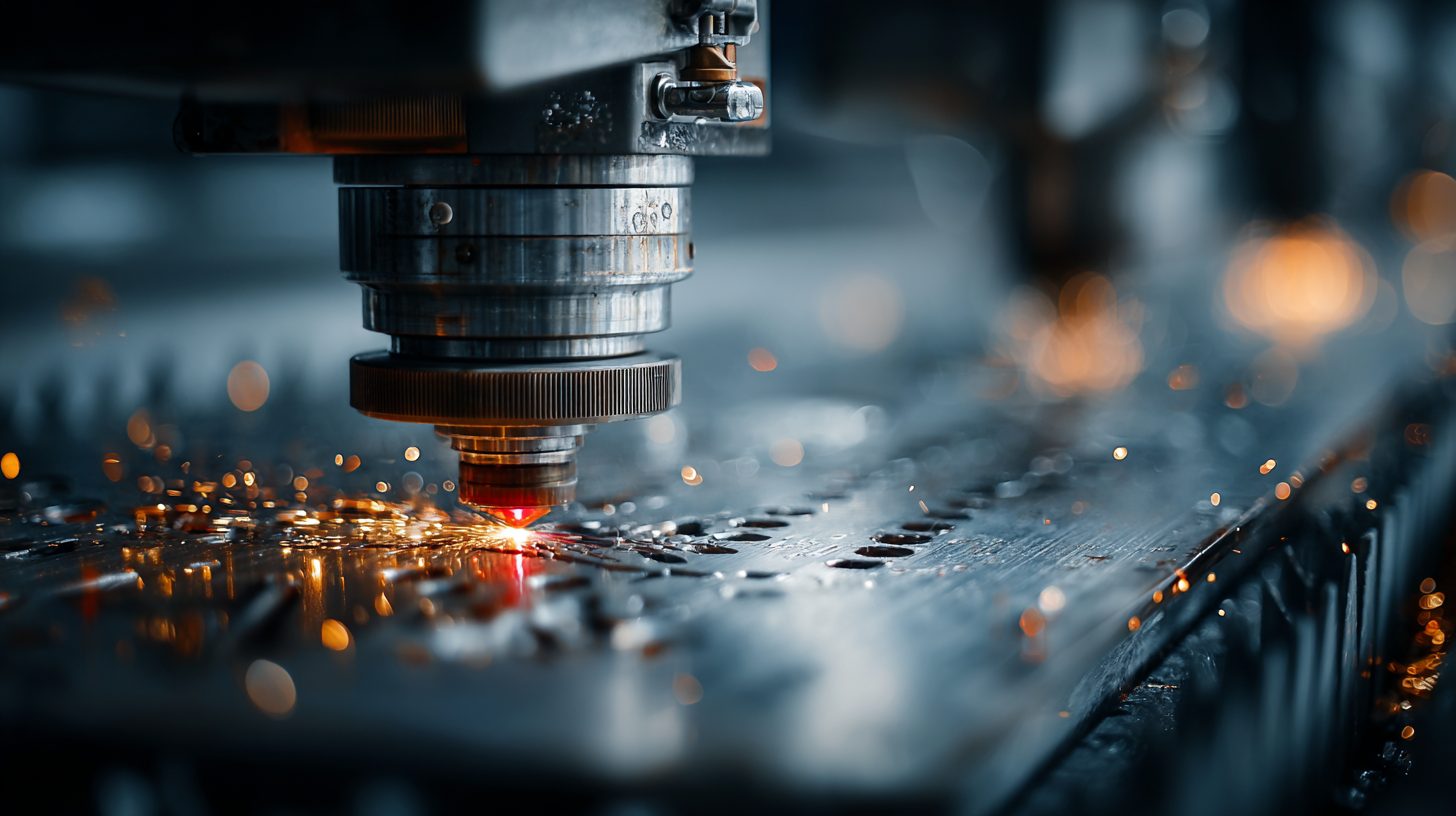

Лазерная резка работает на основе сосредоточенного луча, который нагревает металл до точки плавления или испарения. Для успешного процесса важно учитывать теплопроводность, отражающую способность и толщину листа. В российском контексте, где климатические условия влияют на хранение материалов, предпочтение отдается проверенным поставщикам вроде НЛМК или Магнитогорского металлургического комбината, обеспечивающим стабильное качество. Это позволяет избежать проблем с неравномерным нагревом, которые часто возникают при работе с импортными аналогами.

Основные типы металлов, подходящих для лазерной резки

Среди разнообразия металлов для лазерной резки лидируют те, что обладают хорошей поглощаемостью лазерного излучения. Углеродистая сталь, например, остается одним из самых популярных вариантов в России благодаря доступности и универсальности. Она хорошо поддается резке толщиной до 20 мм на современных станках, что идеально для изготовления корпусов оборудования или деталей для сельхозтехники. Согласно данным Росстата за последние годы, объем производства стали в стране превышает 70 миллионов тонн ежегодно, что делает ее экономически выгодной.

Углеродистая сталь обеспечивает баланс между прочностью и стоимостью, делая ее базовым материалом для большинства проектов лазерной резки.

Нержавеющая сталь, в свою очередь, ценится за коррозионную стойкость, что критично для изделий в пищевой промышленности или на открытом воздухе. В России стандарты по ГОСТ 5632-2014 регулируют ее состав, гарантируя совместимость с лазерными системами. Резка нержавейки требует более мощных лазеров из-за хрома в составе, но результат — гладкие края без окалины.

- Углеродистая сталь: оптимальна для толстых листов и структурных элементов.

- Нержавеющая сталь: идеальна для агрессивных сред, требует защиты от окисления.

- Алюминий: подходит для легких и коррозионностойких деталей.

Медь и латунь используются реже из-за высокой теплопроводности, которая рассеивает энергию лазера. В электронике или сантехнике они находят применение для тонких листов до 3 мм. В России, где добыча меди растет благодаря месторождениям в Сибири, такие металлы резывают на импортных станках вроде Trumpf, но с адаптацией под местные условия. Это позволяет создавать контакты или декоративные элементы с минимальными потерями материала.

Выбор металла зависит не только от свойств, но и от конечного применения, чтобы обеспечить долговечность изделия.

Титан, хотя и дорогой, незаменим в медицине и аэрокосмической отрасли. Его биосовместимость и прочность делают лазерную резку предпочтительной для имплантов. В российском сегменте, с учетом развития титанового производства на ВСМПО-Ависма, толщина до 5 мм режется эффективно, но процесс требует инертной среды для предотвращения окисления.

Свойства металлов, определяющие качество лазерной резки

Качество лазерной резки напрямую зависит от физических и химических характеристик металла. Теплопроводность, например, влияет на скорость обработки: материалы с низкой теплопроводностью, такие как нержавеющая сталь, нагреваются быстрее и дают чистый срез. В российском производстве, где станки часто работают в многосменном режиме, это позволяет сократить время цикла на 20-30%, по данным отраслевых ассоциаций вроде Росмета. Отражаемость также критична — алюминий отражает до 95% инфракрасного излучения, что может повредить оптику лазера, поэтому для него рекомендуют волоконные системы с длиной волны около 1,06 мкм.

Правильный выбор лазера под свойства металла минимизирует отходы и повышает безопасность оператора.

Толщина листа — еще один ключевой фактор. Для углеродистой стали оптимальный диапазон — от 0,5 до 25 мм, в зависимости от мощности оборудования. В России, на заводах, где применяют лазеры мощностью 4-6 к Вт, такая резка используется для автомобильных кузовов. Превышение толщины приводит к шероховатости краев и увеличению зоны термического влияния, что ослабляет структуру. Для алюминия лимит ниже — до 15 мм, но с использованием азота как вспомогательного газа края остаются гладкими, без заусенцев.

Химический состав металла определяет устойчивость к окислению. Нержавеющая сталь с высоким содержанием хрома (минимум 10,5% по ГОСТ) требует кислородной резки для быстрого удаления расплава, но это может вызвать образование окалины. В пищевом оборудовании, таком как на заводах Мираторг, предпочитают азотную резку, чтобы сохранить гигиеничность. Для титана обязательна инертная атмосфера — аргон или гелий, — иначе поверхность покрывается оксидным слоем, снижающим прочность на 15-20%.

- Оцените теплопроводность: низкая — для быстрой резки, высокая — для контролируемого нагрева.

- Проверьте отражаемость: используйте подходящий тип лазера для минимизации рисков.

- Учитывайте толщину: выбирайте мощность станка под проектные нужды.

- Анализируйте состав: подберите газ для чистоты реза.

Прочность и твердость металла влияют на послеобработку. Мягкие сплавы, как алюминиевые, реже требуют финишной шлифовки, в то время как твердые — вроде инструментальной стали — могут нуждаться в дополнительной термообработке. В российском машиностроении, по отчетам Минпромторга, это экономит до 10% затрат на постобработку. Кроме того, эластичность металла предотвращает деформации: для листов большой площади применяют фиксаторы, чтобы избежать коробления.

Баланс свойств металла и параметров лазера — залог экономичной и точной резки в промышленных условиях.

Экологические аспекты также важны. В России, с учетом норм Сан Пи Н 2.2.1/2.1.1.1200-03, резка должна минимизировать выбросы дыма и частиц. Для меди, с ее высокой летучестью, используют системы фильтрации, интегрированные в станки отечественного производства, такие как от Станко Лазер. Это не только соответствует нормам, но и продлевает срок службы оборудования.

Сравнение скорости резки: бар-график для ключевых металлов

| Металл | Теплопроводность (Вт/м·К) | Отражаемость (%) | Макс. толщина (мм) | Применение в РФ |

|---|---|---|---|---|

| Углеродистая сталь | 50 | 60 | 25 | Машиностроение |

| Нержавеющая сталь | 16 | 70 | 20 | Пищевая промышленность |

| Алюминий | 237 | 95 | 15 | Авиастроение |

| Медь | 401 | 98 | 8 | Электроника |

| Титан | 22 | 50 | 10 | Медицина |

Эта таблица иллюстрирует, как свойства определяют применимость. В практике российских цехов, таких как в Татарстане или на Урале, такие данные помогают оптимизировать закупки и планирование.

Зависимость эффективности от толщины: пример для углеродистой стали

Применение разных металлов в отраслях российского производства

В российском машиностроении углеродистая сталь доминирует благодаря своей надежности для тяжелых нагрузок. На заводах вроде Авто ВАЗ или КАМАЗа ее используют для шасси и рам, где лазерная резка обеспечивает точность до 0,1 мм. Это позволяет интегрировать детали в сборочные линии без дополнительной подгонки, снижая брак на 15%, как показывают отчеты отраслевых союзов. Для таких проектов выбирают марки стали по ГОСТ 380-2005, с содержанием углерода до 0,25%, чтобы избежать хрупкости после термического воздействия.

В машиностроении сталь — основа для прочных конструкций, где лазерная резка ускоряет переход от чертежа к готовой детали.

Пищевая промышленность предпочитает нержавеющую сталь за гигиеничность и устойчивость к агрессивным средам. На предприятиях Черкизово или в производстве оборудования для молочных ферм резка применяется для конвейерных систем и резервуаров. Здесь важно использовать марки AISI 304 по российским аналогам ГОСТ 5632, чтобы поверхность оставалась инертной к кислотам. Лазер позволяет создавать сложные формы, такие как перфорированные полки, без риска загрязнения, что соответствует требованиям ФЗ-29О качестве и безопасности пищевых продуктов.

Применение нержавеющей стали в пищевой отрасли: чистый и точный рез

Применение нержавеющей стали в пищевой отрасли: чистый и точный рез

В авиации и автомобилестроении алюминий незаменим для снижения веса. Предприятия ОАК, такие как Иркут, режают сплавы типа Д16Т для крыльев и панелей, где каждый грамм экономии топлива критичен. Лазерная обработка минимизирует напряжения в материале, предотвращая трещины в эксплуатации. В сравнении с зарубежными практиками Boeing, российские стандарты по ГОСТ 19425-81 обеспечивают аналогичную прочность, но с учетом местных условий, как вибрации от турбин.

- Машиностроение: сталь для несущих элементов, фокус на прочности.

- Пищевая промышленность: нержавейка для гигиены, акцент на коррозионной стойкости.

- Авиация: алюминий для легкости, с контролем деформаций.

- Электроника: медь для проводимости, тонкие контуры.

Электротехника опирается на медь и ее сплавы для контактов и шин. В производстве на Роснано или в кабельных заводах Урала лазерная резка создает микроузоры для плат, где точность достигает 0,05 мм. Высокая теплопроводность меди требует регулировки скорости до 50 мм/мин, но результат — минимальные потери и отличная электропроводность. Это особенно актуально для импортозамещения, где отечественные аналоги заменяют европейские, сохраняя качество по ТУ 16.К71-035-92.

Медь в электронике позволяет создавать компактные и эффективные компоненты, идеальные для современных гаджетов.

Медицинская сфера использует титан для протезов и инструментов. В клиниках и на заводах Медтех резка обеспечивает биосовместимость без токсичных остатков. Сплавы ВТ1-0 по ГОСТ 19807-2015 режуются в вакууме, чтобы избежать загрязнений, и применяются в ортопедии, где форма должна повторять анатомию. В России рост имплантологии, по данным Минздрава, стимулирует спрос на такие технологии, интегрируя их в национальные программы здравоохранения.

Титан в медицине: точная резка для биосовместимых деталей

Титан в медицине: точная резка для биосовместимых деталей

Строительство и мебельное производство все чаще выбирают комбинации металлов. Например, алюминий с нержавейкой для фасадов зданий в Москве или Санкт-Петербурге, где лазерная резка позволяет создавать дизайнерские панели. На объектах вроде Лахта Центра такие материалы сочетают эстетику с долговечностью, выдерживая российский климат с перепадами температур. Это расширяет применение, делая лазерную технологию универсальной для малого бизнеса.

Доля отраслей в использовании лазерной резки металлов: кольцевая диаграмма

В нефтегазовой отрасли нержавеющая сталь и дуплексные сплавы режуются для трубопроводов и платформ. Компании вроде Газпрома применяют это для арктических условий, где коррозия от соли критична. Лазер обеспечивает герметичность швов, сокращая простои на 25%, по внутренним аудитам. Выбор металла здесь определяется не только механикой, но и сертификацией по API стандартам, адаптированным к российским нормам.

Оборудование для лазерной резки в российском производстве

В России рынок лазерных станков для резки металлов растет на 12% ежегодно, по прогнозам аналитиков на 2026 год от Росстата и Минпромторга. Основные поставщики — отечественные производители вроде Станко Лазер и Амада, предлагающие модели с ЧПУ для автоматизации. Такие станки интегрируют волоконные лазеры мощностью от 1 до 12 к Вт, что позволяет обрабатывать листы до 3 метров шириной. Внедрение на заводах Урала, таких как Уралвагонзавод, сокращает время настройки на 40%, обеспечивая серийное производство без простоев.

Современное оборудование сочетает точность и надежность, адаптируясь к суровым промышленным условиям России.

Волоконные лазеры доминируют благодаря эффективности до 40%, в отличие от CO2-аналогов. Они потребляют меньше энергии — около 20 к Вт·ч на час работы, — что актуально для регионов с высокими тарифами. В 2026 году импортозамещение привело к локализации 70% компонентов, включая резонаторы от ИРЭ-Полюс. Для тяжелой промышленности применяют портальные системы с защитой от пыли, соответствующие ГОСТ Р 12.3.009-2009, чтобы минимизировать риски для персонала.

Системы управления ЧПУ, такие как Siemens или отечественные Базис, позволяют программировать сложные траектории через CAD/CAM-софт. В производстве для нефтегазового сектора это обеспечивает резку труб с радиусом изгиба до 5 мм. Дополнительно интегрируют датчики для мониторинга температуры, предотвращая перегрев и деформации металла. Стоимость таких станков варьируется от 5 до 50 млн рублей, с окупаемостью за 1-2 года при полной загрузке.

- Выбор мощности: для тонких листов — 1-2 к Вт, для толстых — 6+ к Вт.

- Автоматизация: конвейерные загрузчики для непрерывной работы.

- Обслуживание: регулярная калибровка оптики каждые 500 часов.

- Интеграция: с ERP-системами для планирования производства.

Гибридные установки, сочетающие лазер с плазменной резкой, набирают популярность в судостроении на Балтике. Они позволяют переключаться между режимами для разных металлов, повышая универсальность. По данным отраслевых форумов 2026 года, такие решения от Лазер Тех снижают энергозатраты на 25% по сравнению с чисто импортным оборудованием.

| Тип оборудования | Мощность (кВт) | Скорость резки (мм/мин) | Стоимость (млн руб.) | Применение в РФ |

|---|---|---|---|---|

| Волоконный лазер | 1-6 | 100-500 | 5-15 | Машиностроение, авиация |

| CO2-лазер | 2-4 | 50-200 | 8-20 | Металлообработка, строительство |

| Гибридный станок | 3-8 | 80-300 | 12-30 | Нефтегаз, судостроение |

| Портальная система | 4-12 | 150-400 | 20-50 | Тяжелая промышленность |

Эта таблица подчеркивает выбор по задачам: волоконные для скорости, портальные для масштаба. В российском контексте акцент на долговечность, с гарантией до 10 лет от местных производителей.

Перспективы развития лазерной резки в России

В ближайшие годы лазерная резка металлов в России эволюционирует благодаря цифровизации и импортозамещению. По прогнозам Минпромторга на 2026–2030 годы, объем рынка вырастет до 50 млрд рублей, с акцентом на ИИ-интеграцию для предиктивного обслуживания. Это позволит станкам самостоятельно корректировать параметры, снижая брак до 1%. Внедрение в малый бизнес через лизинг стимулирует рост в регионах, таких как Сибирь и Дальний Восток, где локальные производства адаптируют технологии под экспортные нужды.

Будущее лазерной резки — в умных системах, которые повышают конкурентоспособность российских производителей на глобальном рынке.

Государственные программы, включая Национальную технологическую инициативу, финансируют НИОКР для сверхбыстрых лазеров, способных резать сплавы толщиной до 50 мм за один проход. В 2026 году ожидается запуск кластеров в Татарстане, где комбинируют лазер с 3D-печатью для гибридного производства. Это откроет ниши в аэрокосмике и зеленой энергетике, где точность критична для ветровых турбин и спутниковых компонентов. Экологические аспекты, такие как низкие выбросы, соответствуют нормам Евразийского экономического союза, делая технологии устойчивыми.

Вызовы включают дефицит квалифицированных кадров, но образовательные центры в МГТУ им. Баумана готовят специалистов по симуляциям. В итоге, лазерная резка станет ключевым драйвером промышленного роста, интегрируясь в цепочки поставок для глобальных партнерств.

Часто задаваемые вопросы

Как выбрать подходящий металл для лазерной резки в производстве?

Выбор металла зависит от задач: для прочности подойдут углеродистые стали, для коррозионной стойкости — нержавеющие. Учитывайте толщину и свойства, такие как теплопроводность. В российском производстве ориентируйтесь на ГОСТы: сталь по 380-2005 для тяжелых нагрузок, алюминий Д16Т для легких конструкций. Перед резкой протестируйте образцы, чтобы избежать деформаций, и проконсультируйтесь с поставщиками оборудования для оптимальных параметров.

Какие преимущества лазерной резки перед механической в России?

Лазерная резка обеспечивает точность до 0,05 мм, минимизируя отходы и ускоряя производство на 30–50%. В отличие от механической, она не требует инструментов, снижая износ и затраты. В российских условиях, с учетом импортозамещения, это позволяет быстро адаптировать линии под локальные материалы. Кроме того, чистый рез без заусенцев идеален для пищевой и медицинской отраслей, где гигиена на первом месте.

Сколько стоит внедрение лазерного оборудования на заводе?

Стоимость варьируется от 5 до 50 млн рублей в зависимости от мощности и автоматизации. Для малого бизнеса подойдут модели за 5–10 млн, окупающиеся за год при загрузке 60%. В России доступны субсидии по программам Минпромторга, снижающие затраты на 20–30%. Учитывайте расходы на обучение персонала (около 500 тыс. рублей) и интеграцию с существующими системами, но общая экономия на браке и времени быстро покрывает инвестиции.

Как обеспечить безопасность при лазерной резке металлов?

Безопасность регулируется ГОСТ Р 12.3.009-2009: используйте защитные экраны, вентиляцию для удаления паров и очки с фильтрами класса 4. Обучите операторов работе с ЧПУ, чтобы избежать ожогов или поражения лазером. В производстве внедрите датчики аварийного отключения и регулярные проверки оптики. Для отраслей вроде нефтегаза добавьте антикоррозийные покрытия на станки, минимизируя риски в агрессивных средах.

Какие тенденции в лазерной резке ожидать в России к 2030 году?

К 2030 году ИИ и робототехника сделают резку полностью автономной, с предиктивным анализом для снижения простоев. Рост на 15% ежегодно стимулирует импортозамещение лазеров, интегрируя их с аддитивным производством. Фокус на экологии: энергоэффективные волоконные системы для зеленых отраслей. В регионах вроде Урала кластеры объединят малый бизнес, повышая экспорт в Азию и Европу, с акцентом на высокоточные сплавы для аэрокосмики.