Представьте себе махину весом в десятки тонн, которой предстоит перевозить сотни тонн угля, руды или щебня в условиях суровых морозов, палящего зноя и постоянной вибрации. Надежность здесь — не просто слово, а залог безопасности и экономической эффективности. Именно поэтому, прежде чем новый полувагон отправится в свой первый рейс, он проходит через настоящую школу выживания — комплекс жестких испытаний. Эти проверки являются логичным и безальтернативным завершением такого ответственного процесса, как современное производство полувагонов.

Заводские испытания

Испытания начинаются еще на этапе сборки. Каждый узел и каждый сварной шов подвергаются тщательному контролю. Но главные экзамены ждут готовую конструкцию. Первым делом вагон взвешивают, проверяя соответствие проектной массе тары. Затем следует внешний осмотр и обмеры — геометрия рамы и кузова должна идеально соответствовать чертежам.

Одной из ключевых проверок является испытание на герметичность разгрузочных люков. Для этого их закрывают и создают внутри кузова избыточное давление. Малейшая утечка сразу же обнаруживается. Это гарантирует, что при перевозке мелкодисперсных материалов, таких как цемент или минеральные удобрения, груз не будет потерян в пути.

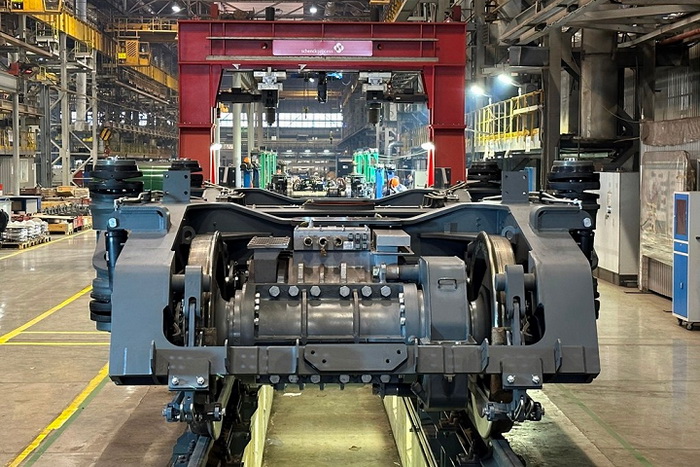

Далее вагон отправляется на динамический стенд, где имитируется движение по рельсам. Здесь проверяется работа тележек, букс, рессорного подвешивания. Специалисты слушают стук колес, анализируют вибрации, выявляя возможные дефекты сборки.

Далее вагон отправляется на динамический стенд, где имитируется движение по рельсам. Здесь проверяется работа тележек, букс, рессорного подвешивания. Специалисты слушают стук колес, анализируют вибрации, выявляя возможные дефекты сборки.Статические испытания

Как узнать, выдержит ли рама полувагона многократные удары при роспуске с горки или нагрузку от гигантского роторного экскаватора во время загрузки? Для этого проводятся статические испытания.

Конструкцию помещают под мощный пресс и начинают нагружать, имитируя различные эксплуатационные ситуации. Измеряются деформации, напряжения в наиболее ответственных элементах. Проверяется прочность сцепного устройства, которое должно выдерживать колоссальные растягивающие и сжимающие усилия. Особое внимание уделяется днищу и бортам. Их тестируют на ударную нагрузку, сбрасывая на них груз с определенной высоты, симулируя резкую загрузку ковшом экскаватора.

Эти данные не только подтверждают прочность конкретного экземпляра, но и позволяют инженерам постоянно совершенствовать конструкцию, делая ее еще более надежной и долговечной. Качественное производство полувагонов невозможно без таких всесторонних проверок на прочность.

Ходовые испытания

Если статические испытания — это теория, то ходовые испытания — это суровая практика. Вагон в составе поезда отправляется в пробный рейс по специальному маршруту, который включает участки с разным состоянием пути: от идеальных до специально подготовленных с неровностями.

- Динамику нагрузок на раму и кузов.

- Уровень вибраций в разных точках.

- Ускорения, возникающие при разгоне и торможении.

- Работу буксовых узлов и рессор.

Специальные поездки организуются по горным серпантинам, где проверяется поведение вагона на закруглениях, и по трассам с большими уклонами, где испытываются тормозные системы. Все это позволяет убедиться, что вагон будет стабилен и безопасен в любой ситуации.

Климатические проверки

Россия — страна с огромными перепадами температур. Полувагон, который отлично показывает себя в Краснодарском крае, может стать хрупким в Якутии. Поэтому климатические испытания — обязательный этап.

Отдельно испытываются лакокрасочные покрытия. Их подвергают воздействию ультрафиолета, соленого тумана и перепадов температур, чтобы гарантировать их устойчивость к коррозии на многие годы.

Отдельно испытываются лакокрасочные покрытия. Их подвергают воздействию ультрафиолета, соленого тумана и перепадов температур, чтобы гарантировать их устойчивость к коррозии на многие годы.Испытания на долговечность

Самый длительный и затратный вид испытаний — это ресурсные проверки. Их цель — смоделировать весь жизненный цикл вагона за короткий срок. Специальные стенды, оснащенные гидравлическими приводами, создают циклические нагрузки на раму, имитирующие много лет интенсивной эксплуатации.

За несколько недель такой работы вагон переживает столько стрессов, сколько в реальных условиях он испытывал бы за 10-15 лет. Инженеры следят за появлением усталостных трещин, изменением геометрии и состоянием всех соединений. Это самый надежный способ прогнозировать срок службы конструкции и выявлять потенциально слабые места. Без успешного прохождения этих испытаний невозможно представить себе ответственное производство полувагонов, ориентированное на качество.

Каждый новый полувагон, покидающий завод, — это не просто продукт сборочного конвейера. Это результат труда сотен людей: инженеров-конструкторов, технологов, сборщиков и, конечно, испытателей. Комплекс строгих испытаний — от проверки сварного шва ультразвуком до многодневных мучений на ресурсном стенде — это финальный и самый важный штрих в создании надежной техники.

Именно испытания превращают металл в надежного партнера для бизнеса, который не подведет в самый ответственный момент. Они являются неотъемлемой частью современного технологичного процесса, которым должно быть любое производство полувагонов, гарантируя, что каждая единица подвижного состава будет десятилетиями служить на благо экономики, перевозя тяжелые грузы по бескрайним просторам страны.